老舗あんこメーカー井村屋が2025年3月に「アップサイクルセンター」を稼働開始した。年間3,700トンの食品ロスのうち、小豆皮や生おからなどを粉末化技術により有用な食材として再生する。単なる廃棄物処理を超え、栄養価を保持したまま新たな価値を創出するこの技術は、持続可能な食品製造の選択肢として注目される。

井村屋が示す食品ロス削減の新モデル

国連食糧農業機関(FAO)の報告によれば、世界で生産される食料の約33%が廃棄されている。食料生産には多くの資源(水・土地・エネルギーなど)が費やされるため、この廃棄は環境に大きな負担をかけている。

環境省の推計では、日本でも年間約523万トン(令和5年度)の食品ロスが発生している。これは国民一人あたり毎日お茶碗一杯分のご飯を捨てている計算になる。食品ロスの処理には多大なエネルギーを消費し、焼却によるCO2排出や埋め立てによる環境汚染を増大させる深刻な問題だ。

こうした中、井村屋は持続可能な社会の実現に向けた環境基本方針を策定し、その中核として、1.8億円を投じ「アップサイクルセンター」を設立した。

同社はこれまで、あんこや肉まんなどの製造過程で生じる食品残さを、飼料や肥料として一部活用してきたが、その多くは依然として廃棄物として処理されていた。年間で約3,700トンもの食品ロスを排出しており、これは大型トラック約500台分に相当する。アップサイクルセンターは、この排出量を57%削減することを目標に掲げている。

特筆すべきは、この施設がゼロから新設されたものではなく、既存の建屋を改修・活用した点だ。新たな土地の確保や大規模な建設工事を不要とし、環境負荷を最小限に抑えつつ、建設コストも合理的に削減した。さらに、食品ロスの発生源である生産ラインと直結することで、廃棄物輸送にかかるエネルギーや時間を削減し、より効率的な循環型生産システムを構築している。

このシステムは、原材料を一度使って捨てる「リニアエコノミー(直線型経済)」とは異なり、資源を循環させて価値を生み出し続ける「サーキュラーエコノミー(循環型経済)」の実践例だ。

乾燥・粉砕技術で食品残渣を高付加価値原料に転換

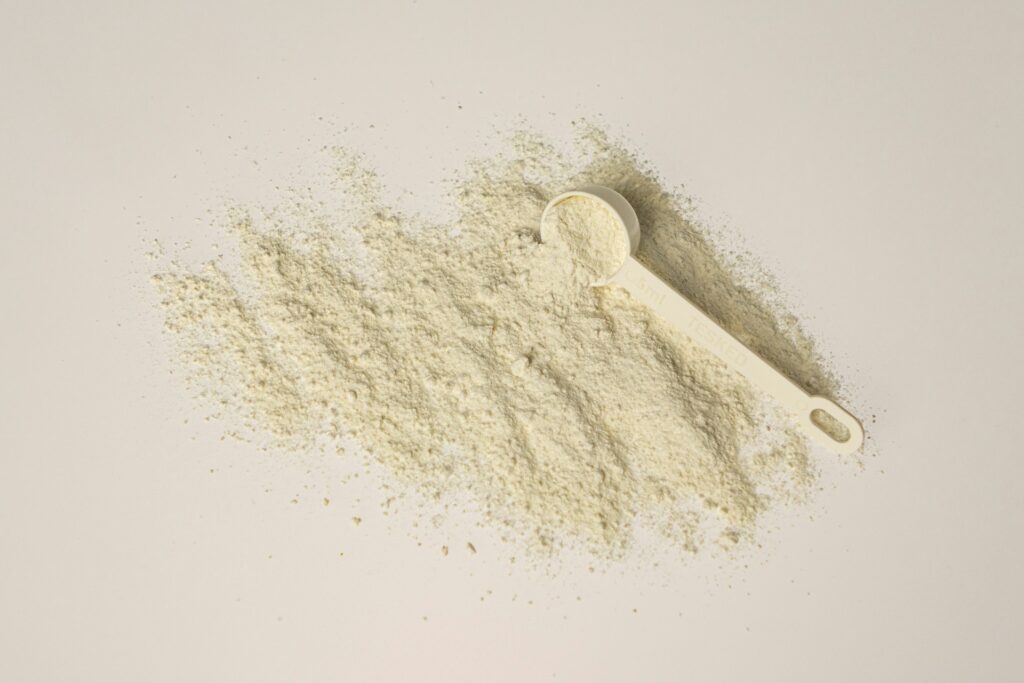

アップサイクルセンターの中核技術は、食品残さを「乾燥・粉砕」して粉末化するプロセスにある。この技術は、栄養価の高い食材の有効活用に威力を発揮する。

これまで廃棄物として処理されてきた食品残さは、水分を多く含み、腐敗しやすく、輸送や保管にコストがかかる課題があった。乾燥・粉砕して粉末化することで、これらの課題を解決し、長期保存と広範な流通を可能にする。

小豆皮

あんこの製造過程で大量に排出される小豆皮は、これまでほとんどが廃棄されてきた。しかし実はポリフェノールや食物繊維を豊富に含んでいる。ポリフェノールは抗酸化作用を持ち、食物繊維は腸内環境の改善に重要な栄養素だ。乾燥・粉砕して微細な粉末にすることで、これらの栄養成分を保持したまま食品原料として活用できる。

同社は、小豆皮粉末に含まれる機能性成分の分析を進めており、その科学的データが栄養価保持の実現可能性を裏付けている。小豆皮粉末は、ポリフェノール含有量が小豆の約20倍にもなると言われており、機能性食品や健康補助食品の原料としての期待も高まっている。

生おから

豆腐製造の副産物である生おからは、良質な植物性タンパク質・カルシウム・食物繊維を豊富に含み、「畑の肉」とも呼ばれるほど栄養価が高い。しかし、水分を多く含み、腐敗しやすいため、多くが家畜の飼料や畑の肥料として利用されてきた。

井村屋はすでに、冷凍おからを冷凍食品として販売する「雪花菜(きらず)」という商品で、おからの栄養価を保持したまま長期保存・流通させることに成功している。粉末化技術は、この取り組みをさらに一歩進め、常温での保存・流通を可能にし、より多様な食品への応用を可能にする。

カステラ切れ端

カステラの製造工程で出る切れ端も、乾燥・粉砕によってパンや焼き菓子の原料として再利用される。食感の改良や風味の付加など、付加価値を創出することも期待できる。

これらの技術は、食品残さを単に「再利用」するだけでなく、これまで活用されてこなかった価値を発掘し、「アップサイクル」された食材へと転換している。

業界への波及効果と普及への課題

井村屋の取り組みは、食品製造業界全体への波及効果が期待される。粉末化されたアップサイクル食材は、既存の食品製造プロセスに組み込みやすく、新たな用途開発の可能性を広げる。

例えば、小豆皮粉末は、ポリフェノールを付加した機能性食品や、食物繊維を強化したベーカリー原料として利用できる。同様に、おからやカステラ粉末も、健康志向の食品や新食感のスイーツなど、多様な商品へと生まれ変わることが期待される。

しかし、技術の普及にはいくつかの課題も存在する。まず、初期投資コストだ。井村屋は1.8億円を投じているが、これは大企業だからこそ可能な規模であり、資金力に乏しい中小企業にとっては大きな負担となりうる。国や自治体による補助金制度の拡充が普及の鍵となるだろう。

次に、品質標準化の問題がある。粉末化された食材の栄養価や風味を一定に保つためには、高度な技術と厳格な品質管理が求められる。複数の企業がこの技術を導入する際、共通の品質基準を設ける必要がある。

最後に、消費者がアップサイクル食材に対して「廃棄物を再利用した」というネガティブなイメージを持つ可能性も否定できない。アップサイクル食材の価値を正しく伝え、消費者の理解と需要を高めるマーケティング戦略も不可欠となる。例えば、「捨てられるはずだった栄養豊富な食材」といったストーリー性を強調することで、ポジティブなイメージを醸成するアプローチが有効だろう。

これらの課題を乗り越え、粉末化アップサイクル技術が食品業界に広く浸透すれば、持続可能な社会への大きな一歩となるだろう。井村屋の取り組みは、食品ロスの削減という喫緊の課題に対し、単なるコスト削減策ではなく、環境と経済を両立させる新たなビジネスモデルの一例を示している。企業が社会課題を解決しながら成長する新しい経営のあり方として、今後の展開が注目される。

Edited by k.fukuda

参考サイト

食品ロスの現状を知る|農林水産省

我が国の食品ロスの発生量の推計値(令和5年度)の公表について|環境省

食べ物、捨てていませんか?|農林水産省

「アップサイクルセンター」設立のお知らせ|井村屋株式会社

令和6年度「井村屋グループ株式会社」における取り組み|東海農政局

丸山 瑞季

大学で国際コミュニケーション学を専攻。卒業後はデジタルマーケティングに携わり、現在は難聴児の子育てに奮闘しながら、楽しく生きることをモットーに在宅で働く。関心のあるテーマは、マインドフルネス、ダイバーシティ、心理学。趣味は、食べること、歩くこと、本を読むこと。( この人が書いた記事の一覧 )